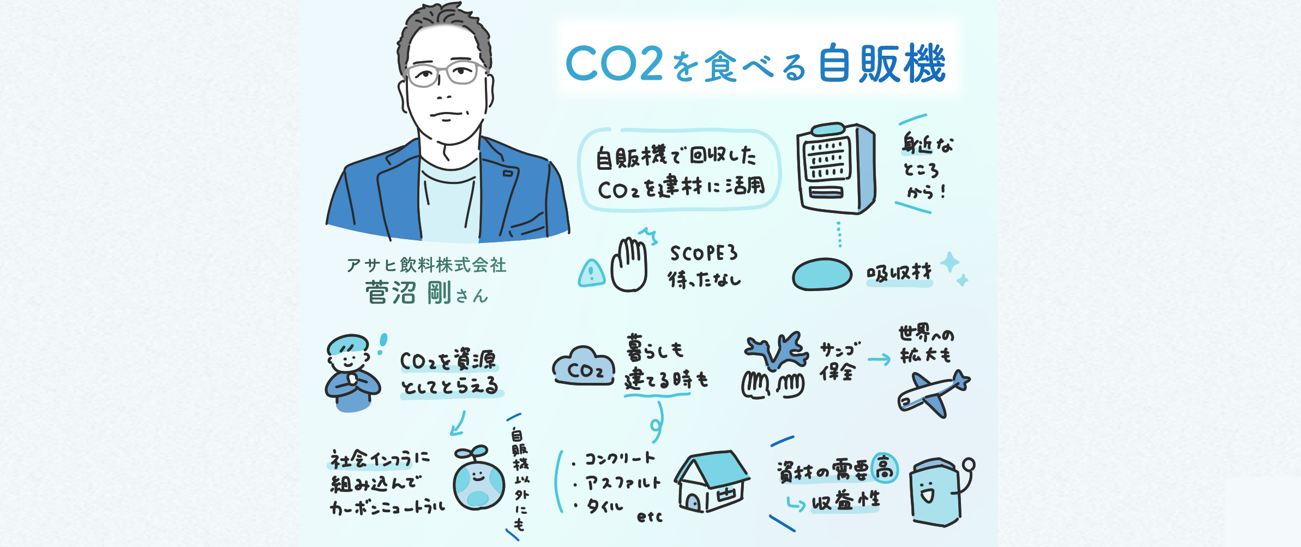

菅沼 剛

アサヒ飲料株式会社 未来創造本部 CSV戦略部/CO2資源循環特任部長

2001年アサヒ飲料入社。工場生産管理部門で生産管理業務を経験後、研究開発部門にて自社工場の生産効率化や省エネ技術の開発、包装資材の開発、商品魅力度向上や地域課題解決に資する機能性自動販売機の開発に従事。現在はCSV戦略部で社会課題解決型の新規事業創出に取り組み、「CO₂を食べる自販機」やアサヒカーボンゼロ関連業務を担当。持続可能な社会の実現を目指し、企業の枠を超えた価値創出や、地域・社会との共創にも積極的に挑戦している。

東京・丸の内エリアから、大企業とスタートアップ、産・官・学・街が連携し、新たな事業創出を目指すオープンイノベーションプラットフォーム「TMIP(Tokyo Marunouchi Innovation Platform)」。2023年、2024年引き続き、大企業発の“新規事業創出”を表彰する「TMIP Innovation Award 2025」が開催されました。

数多のエントリーの中から最終候補に選出され、見事優秀賞に輝いたのが、アサヒ飲料株式会社が推進する『CO₂を食べる自販機』です。

街中に当たり前のように存在する自動販売機。この身近なインフラが、大気中の二酸化炭素(以下、CO₂)を吸収し、さらには吸収したCO₂を資源として循環させる——。まるで植物のように呼吸するこの機械は、脱炭素社会の実現に向けた新たな一手として、国内外から大きな注目を集めています。

本プロジェクトを牽引するのは、アサヒ飲料株式会社 未来創造本部 CSV戦略部 CO₂資源循環特任部長の菅沼 剛さん。なぜ、飲料メーカーが「脱炭素」に取り組むのか。そして、どのようにして既存のアセットを活用し、持続可能なビジネスモデルを構築したのか。その背景には、CSRを超え、社会課題の解決と経済的価値の創出を両立させる「CSV(Creating Shared Value)」への深いコミットメントと、社内外を巻き込む粘り強い対話がありました。

マイナスをプラスに変える、CSV戦略

「街の景観を損ねる」「電力を大量に消費する」と、ネガティブなレッテルを貼られることも少なくないという自動販売機。「特に夏場、電力需給が逼迫するたび、一部懸念の声が上がることがあります」と菅沼さんは言います。

菅沼さん「我々はサプライチェーン全体のCO₂排出量を算定していて、その中でScope3(サプライチェーン全体で発生する自社以外の間接的なCO₂排出量)に占める自動販売機のウェイトは非常に大きいものでした。電力消費量が多く、環境負荷が高い。そのため数年前には、『夏場は自動販売機を停止させるべきなのではないか』という議論さえあったほどです」

こうした声も多い中で、菅沼さんはポジティブな可能性を見出そうとしていたといいます。

菅沼さん「しかし、我々にとっては大切な顧客接点であり、資産です。このネガティブな側面を、ポジティブな価値に変えることはできないか。そんな考えから生まれたのが、『CO₂を食べる自販機』と、それを起点にしたカーボンリサイクル事業の始まりでした」

アサヒ飲料株式会社 未来創造本部 CSV戦略部 CO2資源循環特任部長 菅沼 剛さん

事業アイデアを思いついた当時から菅沼さんが所属するCSV戦略部は、社会課題をビジネスで解決することをミッションとしています。いわゆるCSR活動から一歩踏み込み、本業を通じて社会的価値と経済的価値を同時に生み出す。菅沼さんがその手段として選んだのが、他者が展開しているものも含めると、国内に約220万台存在すると言われる自動販売機でした。

では、具体的にどのようにして自動販売機にCO₂を「食べさせる」のでしょうか。

自動販売機は、庫内の飲料を冷却するために、常に外気を取り込んでいます。この既存の吸気機構に着目した菅沼さんは、機内に特殊な粉状のCO₂吸収材を設置することを考案しました。自動販売機が稼働し、空気を取り込む過程で、設置された吸収材がCO₂を固定。自動販売機が稼働すればするほど、大気中のCO₂が減少する。いわば、ひとつひとつの自動販売機が“木”となり、“木”を増やすことで、“森”を生み出す——菅沼さんが構築したのは、そんな仕組みです。

菅沼さん「自動販売機が動いている限り、吸収材は大気中のCO₂を吸収し続けます。しかし、吸収量には限界があるため、定期的な交換が必要です。ここで生きたのが、我々が持つ既存のオペレーション網でした。

商品の補充を行うルートマン(自動販売機に商品を納品する担当者)が、ドリンクの補充と共に吸収材を回収し、新たなものと交換する。特別な回収車を走らせる必要もなく、通常業務の一環としてCO₂回収サイクルを回すことができるのです」

日本独自の「地産地消型」DACで、世界の脱炭素をリードする

大気中から直接CO₂を回収する技術は「DAC(Direct Air Capture)」と呼ばれ、世界中で研究開発が進んでいます。しかし、海外の主流は、巨大なプラントを建設し、ファンを回して大量の空気を吸い込み、回収したCO₂をパイプラインで輸送して地中深くに埋めるという大規模なものです。

菅沼さん「海外型のDACは、広大な土地と地中貯留に適した地層が必要です。しかし、日本にはそのような適地は北海道の一部などに限られており、コストも膨大にかかります。我々の『CO₂を食べる自販機』は、いわば日本独自の小型分散型DACです。新たに巨大な施設を作るのではなく、既に街中にあるインフラを活用する。地中に埋めるのではなく、資源として使い切る。これなら、土地の狭い日本でも無理なく展開できます」

世界にある約1,000万台の自動販売機のうち、約5分の1にあたる220万台が日本に集中しています。この高密度なネットワークこそが、日本の武器になると菅沼さんは語ります。

菅沼さん「既存のオペレーションに少しプラスアルファをするだけで、脱炭素に貢献できる。余計なエネルギーやコストをかけずに実装できるこのモデルは、まさにブレイクスルーのきっかけになるはずです。『日本ならでは』の知恵とアセットを組み合わせることで、世界に対して独自の脱炭素ソリューションを提示できると考えています」

一般的なDACの仕組みがそうであるように、菅沼さんが構築した自動販売機を利用したDACにおいても、CO₂は再利用されます。ルートマンによって回収された吸収材は、そのまま廃棄されるのではなく、建材メーカーにさまざまなプロダクトの原料として販売され、適切な処理を経てコンクリートやアスファルト、フロアタイルに生まれ変わります。そして、道路の舗装や建設の現場で活用されるのです。

自動販売機と既存のオペレーションを利用して社会に放出されてしまったCO₂を回収し、都市を構成するインフラの中に固定化(貯留)する。これが、菅沼さんが生み出したカーボンリサイクル事業の全体像です。

廃棄物を「宝」に変えるオープンイノベーション

このカーボンリサイクル事業の核となるのが、CO₂を固定する特殊な素材です。しかし、飲料メーカーであるアサヒ飲料に、そのような素材開発のノウハウがあったわけではありません。菅沼さんが選んだ道はオープンイノベーションでした。

菅沼さん「CO₂を吸収する素材が存在することは、この事業を構想する前から知っていました。では、どのような吸収材を選ぶのか。念頭にあったのは、『建材の素材として使用できるもの』です。

というのも、建築セクターのCO₂排出量は世界全体の約4割を占めると言われており、脱炭素化が急務となっている業界です。そこで、回収したCO₂を建材として活用することをCO₂の“出口”とし、カーボンネガティブ(温室効果ガスの排出量よりも、吸収量や除去量が上回っている状態)を実現することを念頭に、素材のパートナーを探しました。

そうして、その構想を実現するためのパートナーを募集したところ、数十社からの応募があり、最終的にはあるスタートアップが開発する吸収材を採用するに至りました」

その素材の正体は、詳細こそ社外秘とされていますが、元々はとある業界の製造プロセスで発生し、捨てられていた廃棄物でした。

菅沼さん「吸収性能が高いことはもちろんですが、元々捨てられていたものを活用できるという点で、廃棄物削減の観点からも非常に意義深いものでした。さらに、この素材を混ぜ込んだコンクリートは、製造過程で排出されるCO₂よりも、素材が吸収・固定するCO₂の方が多い。つまり、カーボンネガティブを実現できる。セメント製造はCO₂排出量が多い産業ですが、この素材を使うことで、実質的にCO₂を削減しながら建設資材をつくることができるのです」

吸収材(菅沼さんがお持ちの容器内)と、吸収材を素材として製造された建材

菅沼さんは、この素材を開発するパートナー企業だけでなく、実際に建材として製品化する製造メーカーや、コンクリートメーカーなど、多岐にわたる企業に声をかけました。

菅沼さん「現在は、20〜30社ほどの企業と取引をしています。みなさま、CO₂削減を経営課題として掲げており、低炭素な製品開発につながる素材を求めていました。我々の『捨てられていたものを使ってCO₂を回収し、新たな資源にする』というストーリーに共感いただき、強力なエコシステムを構築することができました」

こうして、飲料メーカー、素材メーカー、建材メーカーが一体となった、業種を超えたエコシステムが構築されたのです。

1年半の試行錯誤が導き出した、現場視点の最適解

構想のスタートは2022年1月。素材メーカーとのアライアンスを結び、顧客となる建材メーカーを募ったのち、実際に自動販売機への実装(PoC)に漕ぎ着けたのは2023年6月のことでした。約1年半にわたる開発期間は、決して平坦な道のりではありませんでした。

菅沼さん「まずは、粉末状の吸収材をどのような形状で設置すれば最も効率が良いか、徹底的な検証が必要でした。自動販売機内部の風の流れを解析し、どこに設置すればCO₂との接触効率が最大化されるか。また、ルートマンが交換作業を行う際、負担にならないサイズや形状はどのようなものか。現場のオペレーションに負荷をかけないことが、持続可能な運用の絶対条件でした」

実験室での数値シミュレーションだけでなく、実際にフィールドに出て、稼働中の自動販売機を用いたテストが繰り返されました。交換サイクルはどれくらいが適当か。回収した素材の品質にばらつきはないか。そして何より、回収した素材を配合したコンクリートが、建材としての強度基準(JIS規格など)を満たせるか。一つひとつの課題をクリアしていく地道な作業が続きました。

このプロセスにおいて、アサヒ飲料という大企業が介在する意義を、菅沼さんは強く実感したと言います。

菅沼さん「素晴らしい技術を持っていても、中小規模の企業単独では、設備投資や販路拡大の面で限界があることも事実です。また、地方の企業の場合、優れた技術があっても全国規模のニーズに応える生産体制や物流網を構築することが難しい。

そこに我々が関わることで、スケールメリットを生み出し、全国に広がる営業網やコネクションを活用して一気に普及させることができる。これこそが、大企業がオープンイノベーションに取り組む最大の価値だと確信しました」

「本業とのシナジー」を示し、経営層のコミットメントを引き出す

また、業種を超えたエコシステムを構築するためには、社内外のステークホルダーとの緻密なコミュニケーションが不可欠でした。特に、スピード感や文化の異なるスタートアップや異業種との連携には、不断の対話が求められます。

菅沼さん「一般論として、スタートアップと大企業では、意思決定のスピードやリスクに対する考え方が全く異なります。我々アサヒ飲料としての品質基準やコンプライアンス要件(Must)をしっかりと伝えつつ、吸収材を提供いただいているスタートアップの革新的な技術を生かすために調整をする。現場の方々と膝を突き合わせてディスカッションし、相手の懐深くまで入り込むことで信頼関係を築きました」

また、社内の経営層や関連部署を巻き込む上でも、菅沼さんは戦略的に動きました。前例のない新規事業を進める上では、得てして意思決定のスピードが遅くなりがちです。「おもしろいけど、儲かるのか?」「コストがかかるのではないか?」——経営層が抱くそんな懸念を払拭するために、菅沼さんは「本業への貢献」を徹底的にアピールしました。

菅沼さん「『設置コストは通常の自動販売機と変わらない』『CO₂吸収という付加価値があるため、環境意識の高いオフィスや自治体に新規設置してもらいやすい』という事実を数字と共に提示しました。結果、これまで入り込めなかったロケーションへの設置が決まり、自動販売機の台数増、ひいては飲料売上の増加に貢献できることを証明したのです。経営層に対して『これは単なるCSRではなく、収益を生む事業だ』という姿勢を示し、コミットメントを引き出しました」

広がる「CO₂の出口」と、予想外の経済効果

現在、この「CO₂を食べる自販機」は全国に約4,700台展開されています(2025年11月末時点)。2030年には5万台への拡大を目指すこのプロジェクトは、既に目に見える成果を生み出し始めています。“本業”へのインパクトも、その一つです。

菅沼さん「近隣エリアの通常の自動販売機と比較して、『CO₂を食べる自販機』の売上が高い傾向にあることがわかっています。『この自動販売機はCO₂を吸収しています』というPOPを掲示することで、一般消費者の方々が『同じ商品を買うなら、環境によい方を選ぼう』というエシカルな消費行動をとってくださっているようです。環境価値が、そのまま経済価値に直結している。これは非常に嬉しい誤算でした」

そして、回収されたCO₂の「出口」も多様化しています。当初想定していたアスファルトやコンクリートとしての利用は、茨城県の道路舗装や、大阪・関西万博のパビリオンの床材などに採用され、着実に実績を積み上げています。しかし、菅沼さんの視線は陸地だけにとどまりません。

菅沼さん「現在力を入れているのが海洋保全、いわゆる『ブルーカーボン』への応用です。私たちが活用している吸収材には、サンゴの白化現象を食い止める成分が微量に含まれていることがわかったんです。そこで、回収したCO₂を含んだコンクリートを基材として、藻場の造成やサンゴの養殖に活用しています。

2024年、沖縄で大規模なサンゴの白化現象が起こり、全体の8割が白化してしまう事態になりました。この素材を使ったブロックを海底に設置し、サンゴの苗を植え付けたところ、このブロック上のサンゴは被害を5割程度に食い止めることができました」

街角の自動販売機が吸ったCO₂が、遠く離れた沖縄の海でサンゴを守り、豊かな生態系を育む。菅沼さんは、「地元の漁師の方にも喜んでいただいている」とその成果に胸を張っています。

2050年の未来へ。脱炭素を「自分ごと」にする挑戦

TMIP Innovation Awardへの参加をきっかけに、菅沼さんはさらなる展望を描いています。特定の場所で生み出されたCO₂を、「その場」で再利用する。目指すのは、言うなれば「CO₂の地産地消」です。

菅沼さん「たえば、あるオフィスビルの自動販売機で回収したCO₂を、そのビル内で使う建材や内装材として再利用し、ポップなどを掲示して、そのことを自動販売機の利用者に伝える。『自分が出したCO₂が、目の前の壁や床に変わっている』という実感が湧きやすくなりますよね。

丸の内のような先進的なエリアでこうしたモデルケースをつくり、それを全国、そして世界へと広げていきたいと考え、今回の『TMIP Innovation Award 2025』にエントリーしました」

審査の結果、『CO₂を食べる自販機』を起点とした、カーボンリサイクル事業は、見事に優秀賞を受賞。審査員を務めた新規事業家の守屋実さんは、副賞の「TMIP事務局による事業伴走支援」に触れ、「(TMIP事務局としては)自動販売機の設置に伴走するつもりはありません。街をまるごとカーボンニュートラルにする活動に伴走したいと考えていますので、一緒に頑張っていければと思っています」と、コメントしました。

国は2050年のカーボンニュートラル実現を掲げていますが、多くの人々にとって「脱炭素」は目に見えず、実感しにくいテーマです。しかし、誰もが使う自動販売機という存在によって、その意識は変わるかもしれません。

菅沼さん「CO₂削減は、国や一部の企業だけで達成できるものではありません。一般の方々も含めた全員参加型の取り組みが必要です。我々は消費財メーカーとして、生活者に最も近い場所にいます。だからこそ、日々の買い物という何気ない行動を通じて、誰もが環境貢献に参加できる仕組みをつくりたい。この自動販売機によって、社会全体のサステナビリティへの関心を高めることに貢献したいと思っています」

最終選考会・表彰会で実施されたピッチは、グラフィック・クリエイター 春仲 萌絵さんによってリアルタイムでグラフィックレコーディングにまとめられた